Inspection Racleur Instrumenté [PDF]

INSPECTION PAR RACLEUR INSTRUMENTE Page 1 sur 17 Activité TRC SOMMAIRE CHAPITRE I II III IV V VI DESIGNATION OBJET DE

30 1 94KB

Papiere empfehlen

![Inspection Racleur Instrumenté [PDF]](https://vdoc.tips/img/200x200/inspection-racleur-instrumente.jpg)

- Author / Uploaded

- walid

Datei wird geladen, bitte warten...

Zitiervorschau

INSPECTION PAR RACLEUR INSTRUMENTE Page 1 sur 17 Activité TRC

SOMMAIRE CHAPITRE I II III IV V VI

DESIGNATION OBJET DE LA PROCEDURE OBJECTIF DE LA PROCEDURE DOMAINE D’APPLICATION DOCUMENTS DE REFERENCE DEFINITIONS RESPONSABILITES

VII

DESCRIPTION DU PROCESSUS : VII.1.MOYENS : VII.2.SELECTION DU RACLEUR INSTRUMENTE : VII.3.PROCESSUS : VII.3.1 Actions préliminaires et mesures de sécurité VII.3.2 Cas d’un Gazoduc VII.3.3 Cas d’un Oléoduc Brut ou Condensât VII.3.4 Cas d’un Oléoduc GPL VII.3.5 Nombre de passage du racleur instrumenté VII.3.6 Résultats l’inspection par racleur instrumenté : VII.3.7 Fréquence de l’inspection par racleur instrumenté - Annexe 1 : Schéma d’un poste de coupure avec gares racleurs arrivée et départ Gazoduc

Annexes

- Annexe 2 : Schéma d’un poste de coupure avec gares racleurs arrivée et départ Oléoduc Brut et Condensât - Annexe 3 : Schéma d’un poste de coupure avec gares racleurs arrivée et départ Oléoduc GPL

INSPECTION PAR RACLEUR INSTRUMENTE Page 2 sur 17 Activité TRC

I.OBJET DE LA PROCEDURE : La présente procédure a pour objet la définition des tâches à réaliser pour l’opération d’inspection des canalisations de transport d’hydrocarbures par racleurs instrumentés. II.OBJECTIF DE LA PROCEDURE : Cette procédure vise essentiellement à formaliser le processus d’inspection par racleur instrumenté des canalisations de transport d’hydrocarbures pour la détection d’éventuels défauts et le contrôle de la géométrie des tubes en vue d’assurer l’intégrité des dites canalisations. III.DOMAINE D’APPLICATION : Cette procédure est applicable aux canalisations en acier munies de gares racleurs de lancement et de réception destinées au transport d’hydrocarbures. IV. DOCUMENTS DE REFERENCE : - Arrêté Interministériel du 12.12.1992 : Règles de Sécurité pour les Canalisations de Transport d’Hydrocarbures. - Procédure du Système de Permis de Travail de l’Activité Transport par Canalisations (E-30). - Cahier des charges pour l’inspection des canalisations par racleur instrumenté - traduction du document P.O.F, V2.1 du 06.11.1998. - Procédure E37 : Gestion de la corrosion externe. - Procédure E54 : Procédure de ramonnage d’une canalisation de transport d’hydrocarbures V. DEFINITIONS : - Canalisation : ensemble de tubes soudés et d’accessoires permettant de

transporter des produits hydrocarbures. Les limites d’une section de canalisation sont les gares de racleurs (incluses). - Racleur : Outil introduit dans une canalisation et poussé par l’effluent, pour réaliser des opérations variées (selon le type de racleur) telles que séparation de colonnes de fluides différents, nettoyage ou inspection. - Racleur instrumenté : Racleur permettant de réaliser un contrôle non destructif.

INSPECTION PAR RACLEUR INSTRUMENTE Page 3 sur 17 Activité TRC

- Gare Racleur : Accessoire de canalisation, comprenant tubes et vannes, servant à introduire ou extraire un racleur en extrémité de canalisation. - Gare Racleur Départ :

Dispositif permettant l’introduction et l’envoi d’un racleur dans une section de canalisation.

- Gare Racleur Arrivée : Dispositif permettant la réception et l’extraction d’un racleur de la ligne. - SAS : Pièce dotées de deux portes étanches permettant le passage entre deux milieux dont les pressions sont différentes. - PIG-SIG : Indicateur de passage du racleur. - Flex flow : Soupapes destinées à la protection des installations contre les surpressions brusques. - AGM : Acronyme désignant Above Ground Marker, équipement destiné au repérage du passage du racleur instrumenté. - ERF : Acronyme désignant Estimated Repair Factor, Facteur de Réparation Estimé. VI. RESPONSABILITES : La Division Exploitation est responsable du suivi, de la gestion de cette procédure et de sa mise à jour en cas de besoin. Les Structures Opérationnelles de l’Activité sont responsables de l’application de cette procédure. VII. DESCRIPTION DU PROCESSUS : VII.1. MOYENS : Les moyens nécessaires et indispensables pour la réalisation des actions prévues dans le processus sont : a. Moyens humains : - Responsable Exploitation ; - Responsable Travaux ; - Equipe Entretien Lignes ; - Equipe Maintenance (mécanique, électricité, instrumentation); - Equipe HSE.

INSPECTION PAR RACLEUR INSTRUMENTE Page 4 sur 17 Activité TRC

b. Moyens matériels : - Racleur instrumenté ; - Outillage mécanique anti déflagrant (ADF) ; - Câble pour mise à la terre de la gare racleur ; - Graisse ; - Joints de gare racleur ; - Véhicules tout terrains ; - Moyens de manutention ; - Moyens de communication appropriés ; - Moyens de lutte anti incendie ; - Explosimètre ; - Pièces de rechange pour racleurs (coupelles, plaque de calibrage et tiges) ; - AGM. VII.2 SELECTION DU RACLEUR INSTRUMENTE : La sélection d’un racleur instrumenté doit au moins tenir compte des éléments ci-après :

Le type de racleur : -

Racleur de contrôle de la géométrie des tubes ;

-

Racleur de détection des pertes de métal ;

-

Racleur de détection de fissures longitudinales ;

-

Racleur de détection de défauts de revêtement (décollement).

Note : l’outil de localisation des tubes peut être intégré au racleur de détection de défauts ou de contrôle de la géométrie des tubes.

Le pourvoir de classification des défauts : -

Manque d’épaisseur : défaut de fabrication, défaut de construction, rayure et/ou corrosion.

-

Fissures : dans une soudure circulaire, une soudure longitudinale, fissure de corrosion sous tension, blistering (fissuration induite par hydrogène).

La sélectivité portant sur la localisation des défauts : interne, externe ou mi-épaisseur.

La précision : seuil de mesure, probabilité de détection, probabilité d’identification, et la localisation.

INSPECTION PAR RACLEUR INSTRUMENTE Page 5 sur 17 Activité TRC

VII.3 PROCESSUS : VII.3.1 Actions préliminaires et mesures de sécurité : - Identifier les dangers et les risques ; - Faire une évaluation des risques, plus approfondie si nécessaire ; - Etablir les documents réglementaires de travail (Permis et Certificats), et cela conformément à la procédure du système de permis de travail (E-30) ; - Assurer la disponibilité des accès et pistes à emprunter pour le suivi de l’outil instrumenté ; - Poser des AGM à même le sol, sur des repères fixes (vanne de sectionnement, poste de prélèvement, balise kilométrique,…etc). Les AGM seront posées à une distance maximale de 2 km d’intervalle sur l’axe de la conduite. - Arrêter et mettre sur site les moyens nécessaires de prévention et protection avant le démarrage de l’opération ; - Informer et sensibiliser les intervenants, des risques liés à leur travail et les mesures de prévention et protection nécessaires pour le bon déroulement de l’opération ; - Porter les Equipements de Protection Individuel (EPI) ; - Confirmer avec l’exploitant les paramètres d’exploitation requis pour la réalisation de l’opération d’inspection ; - Contrôler l’atmosphère (des tests fréquents à l’explosimètres doivent être effectués avant, pendant et après les opérations) ; - Baliser les zones des travaux ; - Assurer une supervision permanente des travaux (Responsable d’Exécution et HSE) ; - S’assurer de l’ouverture totale des vannes de ligne et des by-pass de la section à racler ; - S’assurer du bon fonctionnement des soupapes de sécurité de la section à racler ; - Mettre les moyens de communication et assurer les liaisons radio et téléphoniques sur site durant toute la période de l’opération ;

INSPECTION PAR RACLEUR INSTRUMENTE Page 6 sur 17 Activité TRC

- Informer à l’avance les clients alimentés à partir des tronçons de canalisations à racler pour leur permettre de prendre les dispositions nécessaires ; - Mettre en position haute (état ouvert), pour les oléoducs, les clapets anti retour existant sur la section à racler ; - Purger complètement les pots de purge au niveau des gazoducs ; - Vidanger, pour le cas des oléoducs, les slops au niveau des postes de coupures et les bacs de détente au niveau des stations intermédiaires ; - Les canalisations objet de l’inspection par racleur instrumenté doivent être préalablement calibrées et nettoyées. VII.3.2 Cas d’un gazoduc : VII.3.2.1 Envoi du racleur instrumenté : - Isoler le système de commande et le dispositif de sécurité line break des vannes de ligne de la section à racler ; - S’assurer de la présence d’une liaison équipotentielle entre le chariot et la gare racleur départ ; - Poser une boite AGM et la mettre en position ON, sur la vanne de départ, pour enregistrer le moment exact de lancement ; - Fermer la vanne sortie racleur ; - Fermer la vanne d’envoi racleur ; - Mettre à l’évent la gare racleur ; - Réarmer le PIG-SIG ; - Ouvrir le SAS ; - Nettoyer les faces du SAS de la gare racleur, et appliquer une couche de graisse pour protection ; - Introduire le racleur instrumenté jusqu’à la réduction de la gare racleur ; - Changer le joint de SAS ; - Fermer le SAS ; - Fermer les vannes d’évent et de purge ; - Pressuriser la gare racleur départ ;

INSPECTION PAR RACLEUR INSTRUMENTE Page 7 sur 17 Activité TRC

- Ouvrir la vanne de sortie racleur ; - Ouvrir la vanne d’envoi ; - Fermer partiellement la vanne de by pass gare racleur départ ; - S’assurer de l’indication de départ du racleur instrumenté par le PIG-SIG ; - Ouvrir graduellement la vanne de by pass gare racleur départ jusqu'à ouverture totale ; - Fermer la vanne envoi racleur ; - Fermer la vanne sortie racleur ; - Maintenir la gare racleur départ sous pression. VII.3.2.2 Réception du racleur instrumenté : - Poser une boite AGM et la mettre en position ON, sur la vanne de l’arrivée, pour enregistrer le moment exact de l’arrivée ; - S’assurer de la présence d’une liaison équipotentielle entre le chariot et la gare racleur arrivée ; - Pressuriser la gare racleur arrivée ; - Ouvrir la vanne entrée gare racleur ; - Ouvrir la vanne expédition produit ; - Fermer la vanne by-pass gare racleur arrivée ; - Réarmer le PIG-SIG ; - S’assurer de l’indication d’arrivée du racleur instrumenté par le PIG-SIG ; - Ouvrir la vanne de by-pass gare racleur arrivée ; - Fermer la vanne entrée racleur arrivée ; - Fermer la vanne expédition produit ; - Dépressuriser la gare racleur arrivée ; - Drainer et mettre à l’évent la gare racleur arrivée ; - Ouvrir le SAS - Récupérer les éventuels résidus ; - Nettoyer la gare racleur ; - Extraire le racleur instrumenté ; - Changer et graisser le joint du SAS ;

INSPECTION PAR RACLEUR INSTRUMENTE Page 8 sur 17 Activité TRC

- Fermer le SAS ; - Pressuriser la gare racleur arrivée ; - S’assurer de l’étanchéité du SAS ; - Remettre en état les systèmes line-break des vannes de lignes. VII.3.3 Cas d’un Oléoduc Brut ou Condensât : VII.3.3.1 Envoi du racleur instrumenté : - S’assurer de la présence d’une liaison équipotentielle entre le chariot et la gare racleur départ ; - Fermer la vanne sortie racleur ; - Fermer la vanne d’envoi racleur ; - Vidanger et dépressuriser la gare par drainage et mise à l’évent ; - Réarmer le PIG-SIG ; - Ouvrir le SAS ; - Nettoyer les faces du SAS de la gare racleur et appliquer une couche de graisse pour protection ; - Introduire le racleur instrumenté jusqu’à la réduction de la gare racleur ; - Changer le joint de SAS ; - Fermer le SAS ; - Fermer partiellement la vanne d’évent ; - Fermer partiellement les vannes de purge ; - Pressuriser la gare racleur départ et fermer la vanne d’évent dès apparition du produit ; - Poser une boite AGM et la mettre en position ON, sur la vanne de départ, pour enregistrer le moment exact de lancement ; - Ouvrir la vanne de sortie racleur ; - Ouvrir la vanne d’envoi ; - Fermer partiellement la vanne de by pass gare racleur départ ; - S’assurer de l’indication de passage du racleur instrumenté par le PIG-SIG ;

INSPECTION PAR RACLEUR INSTRUMENTE Page 9 sur 17 Activité TRC

- Ouvrir graduellement la vanne de by pass gare racleur départ ; - Fermer la vanne envoi racleur ; - Fermer la vanne sortie racleur ; - Maintenir la gare racleur départ sous pression. VII.3.3.2 Réception du racleur instrumenté : - Poser une boite AGM et la mettre en position ON, sur la vanne de l’arrivée, pour en registré le moment exact de l’arrivée ; - S’assurer de la présence d’une liaison équipotentielle entre le chariot et la gare racleur arrivée ; - Ouvrir la vanne entrée gare racleur ; - Ouvrir la vanne expédition produit ; - Régler (en cas de présence) les flex-flow pour atténuer les surpressions ; - Fermer la vanne by pass gare racleur arrivée ; - Réarmer le PIG-SIG ; - S’assurer de l’indication de passage du racleur instrumenté par le PIG-SIG ; - Ouvrir la vanne de by pass gare racleur arrivée ; - Fermer la vanne entrée gare racleur arrivée ; - Fermer la vanne expédition produit ; - Vidanger et dépressuriser la gare racleur arrivée ; - Ouvrir l’évent pour dégazage ; - Ouvrir le SAS ; - Récupérer les résidus ; - Nettoyer la gare racleur ; - Extraire le racleur instrumenté ; - Changer et graisser le joint du SAS ; - Fermer le SAS ; - Mettre sous pression la gare racleur arrivée ; - S’assurer de l’étanchéité du SAS.

INSPECTION PAR RACLEUR INSTRUMENTE Page 10 sur 17 Activité TRC

VII.3.4 Cas d’un Oléoduc GPL : VII.3.4.1 Envoi du racleur instrumenté : - Verrouiller le système line break des vannes de ligne du tronçon à nettoyer ; - S’assurer de la présence d’une liaison équipotentielle entre le chariot et la gare racleur départ ; - S’assurer de la fermeture des vannes envoi racleur, sortie racleur et pressurisation gare ; - Vidanger la gare racleur par le circuit de drainage vers la fosse de brulage ; - Procéder à l’inertage de la gare racleur à l’azote à une pression d’environ 1,5 bar en utilisant la connexion prévue avant l’ouverture du SAS ; - Ouvrir les vannes d’évent de la gare racleur ; - Ouvrir la vanne de vérification de purge de la gare racleur, s’il y a lieu, pour s’assurer que la gare est bien purgée ; - Ouvrir le SAS de la gare racleur ; - Nettoyer les faces du SAS de la gare racleur et appliquer une couche de graisse pour protection ; - Introduire le racleur instrumenté jusqu’à la réduction de la gare racleur ; - Changer le joint de SAS ; - Fermer le SAS ; - Procéder à l’inertage de la gare racleur à l’azote à une pression d’environ 1,5 bar en utilisant la connexion prévue après la fermeture du SAS ; - Réarmer le PIG-SIG ; - Fermer les vannes d’évent et de purge ; - Pressuriser la gare racleur départ, en ouvrant les vannes de pressurisation, et chasser l’azote en ouvrant la vanne d’évent ; - Fermer la vanne d’évent dès l’apparition du GPL ; - Continuer la pressurisation jusqu’à égalisation de la pression à l’intérieur de la gare avec celle de la ligne by-pass ; - Poser une boite AGM et la mettre en position ON, sur la vanne de départ, pour enregistrer le moment exact de lancement ; - Ouvrir la vanne de sortie gare racleur ;

INSPECTION PAR RACLEUR INSTRUMENTE Page 11 sur 17 Activité TRC

- Aviser la salle de dispatching que le racleur est prêt pour lancement ; - Après avoir l’accord de la salle de dispatching, ouvrir la vanne d’envoi ; - Fermer progressivement la vanne de by-pass gare racleur départ ; - S’assurer de l’indication de passage du racleur instrumenté par le PIG-SIG ; - Ouvrir graduellement la vanne de by-pass gare racleur départ jusqu'à ouverture totale ; - Fermer la vanne envoi racleur ; - Fermer la vanne sortie gare racleur ; - Maintenir la gare racleur départ sous pression. VII.3.4.2 Réception du racleur instrumenté : - Poser une boite AGM et la mettre en position ON, sur la vanne de l’arrivée, pour enregistrer le moment exact de l’arrivée ; - S’assurer de la présence d’une liaison équipotentielle entre le chariot et la gare racleur arrivée - Vérifier le réarmement des PIG-SIG à distance et le PIG-SIG de la gare de racleur ; - S’assurer de la pressurisation de la gare racleur arrivée ; - Ouvrir la vanne entrée gare racleur dès le déclenchement du PIG-SIG à distance ; - Ouvrir la vanne expédition produit ; - Fermer graduellement la vanne by-pass gare racleur arrivée ; - S’assurer de l’indication d’arrivée du racleur instrumenté par le PIG-SIG de la gare racleur ; - Fermer la vanne entrée gare racleur arrivée ; - Ouvrir la vanne de by-pass gare racleur arrivée ; - Fermer la vanne expédition produit ; - Fermer les vannes de pressurisation ; - Vidanger la gare racleur par le circuit de drainage vers la fosse de brulage ; - Ouvrir la vanne d’évent ;

INSPECTION PAR RACLEUR INSTRUMENTE Page 12 sur 17 Activité TRC

- Confirmer la vidange de la gare par la vanne de purge ; - Ouvrir le SAS ; - Récupérer les résidus ; - Récupérer le racleur instrumenté ; - Nettoyer la gare racleur ; - Changer et graisser le joint du SAS ; - Fermer le SAS ; - Inerter la gare racleur à l’azote ; - Pressuriser la gare par les vannes de pressurisation, chasser l’azote à travers la vanne d’évent ; - Fermer la vanne d’évent dès l’apparition du GPL ; - S’assurer de l’étanchéité du SAS ; - Réarmer le PIG-SIG à distance et celui de la gare racleur ; - Remettre en état des systèmes line break des vannes de lignes ; - Maintenir la gare racleur arrivée sous pression. VII.3.5 Nombre de passage du racleur instrumenté : - Assurer des conditions d’exploitation (pression, rayon minimale de courbure, ….etc.) appropriées pour qu’un seul (01) passage du racleur instrumenté suffit. Note : dans le cas où les résultats de l’inspection présentent des incohérences, des passages supplémentaires du racleur instrumenté peuvent être envisagés.

VII.3.6 Résultats de l’inspection par racleur instrumenté : L’inspection doit donner lieu, sous forme de rapport, aux indications suivantes : -

Représentation de la géométrie de la canalisation ; Distance parcourue ; Numéro d’ordre du tube ; Longueur du tube ; Signatures (position circulaire) des soudures ; Epaisseur nominale des tubes ou épaisseur de référence mesurée par le racleur ; - Description de l'indication, avec toute remarque nécessaire (par exemple : proche d'une soudure de raboutage) ; - Localisation de l’indication ; - Distance de l’indication par rapport aux joints de soudure ;

INSPECTION PAR RACLEUR INSTRUMENTE Page 13 sur 17 Activité TRC

- Position horaire de l’indication; - Géométrie de l'indication (longueur, largeur, profondeur et position GPS) ; - Type de l’indication : interne ou externe ; - Facteur d’estimation de réparation (ERF) suivant les codes en vigueur; - Positions des incorporables (vanne, clapet, bride, joint isolant … etc.). VII.3.7 Fréquence de l’inspection par racleur instrumenté :

La fréquence d’inspection est fonction de : -

l’âge de la canalisation ;

-

l’état de la canalisation ;

-

les données sur la canalisation ;

-

les paramètres environnementaux ;

-

la date de la dernière inspection ;

-

le programme relatif aux canalisations non inspectés.

Un (01) contrôle de la géométrie des tubes suffit sauf exception (grand mouvement des terrains,…..).

La fréquence d’inspection pour la détection d’éventuels défauts ne doit pas dépasser dix (10) ans.

INSPECTION PAR RACLEUR INSTRUMENTE Page 14 sur 17 Activité TRC

ANNEXES

INSPECTION PAR RACLEUR INSTRUMENTE Page 15 sur 17 Activité TRC

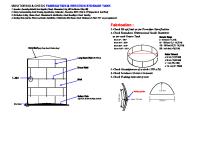

ANNEXE 1 Schéma d’un poste de coupure avec gares racleurs arrivée et départ Gazoduc

Gare racleur arrivée

Gare racleur départ

Vanne entrée racleur

Vanne de by-pass Vanne gare arrivée expédition produit

Vanne sortie racleur

Vanne envoi racleur

Vanne de by-pass gare départ

INSPECTION PAR RACLEUR INSTRUMENTE Page 16 sur 17 Activité TRC

ANNEXE 2 Schéma d’un poste de coupure avec gares racleurs arrivée et départ Oléoduc Brut et Condensât

Gare racleur arrivée

Gare racleur départ

Vanne entrée racleur

Vanne Vanne de by-pass expédition gare arrivée produit

Vanne sortie racleur

Vanne envoi racleur

Vanne de by-pass gare départ

INSPECTION PAR RACLEUR INSTRUMENTE Page 17 sur 17 Activité TRC

ANNEXE 3 Schéma d’un poste de coupure avec gares racleurs arrivée et départ Oléoduc GPL Gare racleur arrivée Oléoduc GPL

Vanne entrée racleur Vanne d’évent

Vanne de pressurisation

VERS ZONE DE BRULAGE

Vanne de purge

Gare racleur départ Oléoduc GPL Vanne d’envoi racleur

Vanne de sortie racleur

Vanne d’évent

VERS ZONE DE BRULAGE

Vanne de pressurisation

Activité Transport par Canalisations

PROCEDURE D’INSPECTION PAR RACLEUR INSTRUMENTE